Karbid chrómu je keramická zlúčenina, ktorá existuje v niekoľkých rôznych chemických zloženiach: Cr3 C2, Cr7 C3 a Cr23 C6. Za štandardných podmienok existuje ako šedá hmota. Chróm je veľmi tvrdý kov odolný voči korózii. Je tiež retardér horenia, čo znamená, že zostáva silný aj pri vysokých teplotách.

Tieto vlastnosti chrómu ho robia užitočným ako prísada do kovových zliatin. Keď sú karbidové kryštály integrované do povrchu materiálu, zlepšuje sa odolnosť proti opotrebovaniu a korózii a tieto vlastnosti si zachováva aj pri zvýšených teplotách. Najkomplexnejšou a najčastejšie používanou zlúčeninou na tento účel je Cr3 C2.

Súvisiace minerály zahŕňajú tongbait a izovit (Cr, Fe) 23 C6, oba extrémne vzácne. Ďalším bohatým karbidovým minerálom je yarlongit Cr4 Fe4 NiC4.

Vlastnosti Chromium

Existujútri rôzne kryštálové štruktúry pre karbid zodpovedajúce trom rôznym chemickým zloženiam:

- Cr23 C6 má kubickú štruktúru a tvrdosť podľa Vickersa 976 kg/mm2.

- Cr7 C3 má hexagonálnu kryštálovú štruktúru a mikrotvrdosť 1336 kg/mm2.

- Cr3 C2 je najodolnejšie z troch zložení a má kosoštvorcovú štruktúru s mikrotvrdosťou 2280 kg/mm2.

Z tohto dôvodu je Cr3 C2 hlavným vzorcom karbidu chrómu používaného pri povrchovej úprave.

Syntéza

Spojenie karbidu možno dosiahnuť mechanickým legovaním. Pri tomto type procesu sa kovový chróm a uhlík vo forme grafitu privádzajú do guľového mlyna a melú na jemný prášok. Po rozdrvení komponentov sa spoja do granúl a podrobia sa izostatickému lisovaniu za tepla. Táto operácia využíva inertný plyn, predovšetkým argón v uzavretej peci.

Táto látka pod tlakom vyvíja tlak na vzorku zo všetkých strán, kým sa pec zahrieva. Teplo a tlak spôsobujú, že grafit a kov navzájom reagujú a vytvárajú karbid chrómu. Zníženie percenta uhlíka v počiatočnej zmesi vedie k zvýšeniu výťažku foriem Cr7 C3 a Cr23 C6.

Ďalšia metóda na syntézu karbidu chrómu využíva oxid, čistý hliník a grafit v samo sa šíriacej exotermickej reakcii, ktorá prebieha takto:

3Cr2O3 + 6Al + 4C → 2Cr3C2 + 3Al 2O3

Pri tejto metóde sú činidlározdrví a rozmieša v guľovom mlyne. Rovnomerný prášok sa potom zlisuje do tablety a umiestni sa pod inertnú atmosféru argónu. Potom sa vzorka zahreje. Teplo môže poskytnúť horúci drôt, iskra, laser alebo rúra. Spustí sa exotermická reakcia a výsledná para rozšíri účinok do zvyšku vzorky.

Výroba karbidov chrómu

Mnoho spoločností vyrába látku kombináciou aluminotermálnej redukcie a vákuového spracovania pri teplotách 1500 °C a vyšších. Pripraví sa zmes kovového chrómu, oxidu a uhlíka a potom sa vloží do vákuovej pece. Tlak v peci sa zníži a teplota sa zvýši na 1500 °C. Uhlík potom reaguje s oxidom za vzniku kovu a plynného oxidu monoxidu, ktorý sa odvádza do vákuových čerpadiel. Chróm sa potom spojí so zvyšným uhlíkom za vzniku karbidu.

Presná rovnováha medzi týmito zložkami určuje obsah výslednej látky. Toto je starostlivo kontrolované, aby sa zabezpečilo, že kvalita produktu je vhodná pre náročné trhy, ako je letecký priemysel.

Výroba kovového chrómu

- Výskumníci objavujú novú triedu karbidov, ktoré odvodzujú stabilitu z neusporiadanej štruktúry.

- Výsledky štúdie položia základ pre budúce prieskumy nových karbidov užitočných v praktických aplikáciách.

- Vytváranie 2D nitridov je teraz jednoduchšie.

Kovové topoužívané v mnohých firmách, vyrábané aluminotermickou redukciou, kde vzniká zmes oxidu chrómu a hliníkového prášku. Potom sa naložia do nádoby na pečenie, kde sa zmes zapáli. Hliník redukuje oxid chrómu na kov a trosku oxidu hlinitého pri teplote 2000-2500 °C. Táto látka tvorí na dne vypaľovacej komory roztavený bazén, kde sa môže zachytávať, keď teplota dostatočne klesne. V opačnom prípade bude kontakt ťažký a veľmi nebezpečný. Potom sa počiatočná látka zmení na prášok a použije sa ako surovina na výrobu karbidu chrómu.

Ďalšie brúsenie

Drvenie karbidu chrómu a jeho východiskovej látky sa vykonáva v mlynoch. Pri mletí jemných kovových práškov vždy hrozí nebezpečenstvo výbuchu. To je dôvod, prečo sú mlyny špeciálne navrhnuté tak, aby zvládli takéto potenciálne nebezpečenstvá. Na uľahčenie mletia sa v zariadení používa aj kryogénne chladenie (najčastejšie tekutý dusík).

Povlaky odolné proti opotrebeniu

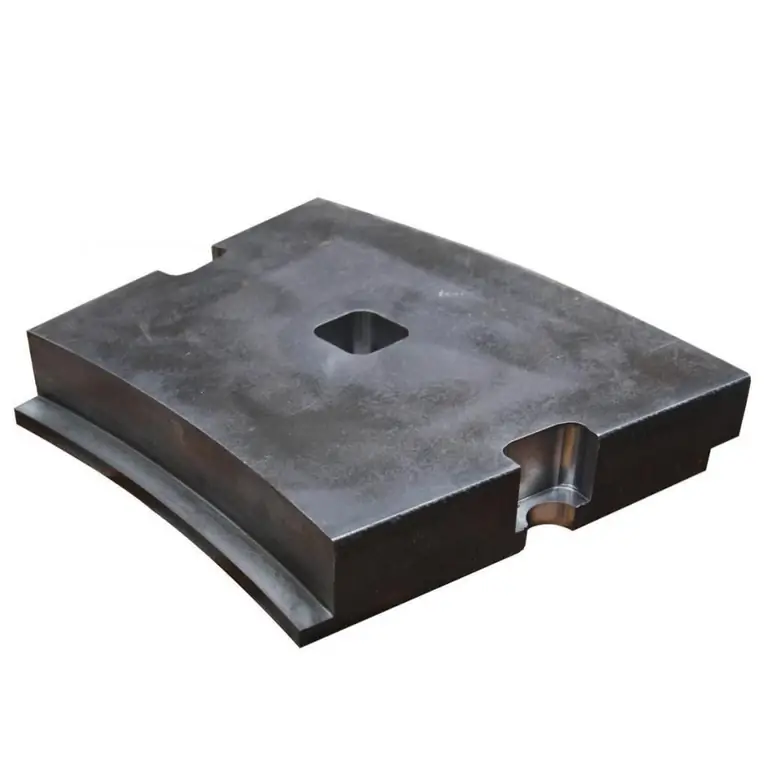

Karbidy sú tvrdé, a preto sa chróm bežne používa na vytváranie silných povlakov odolných voči opotrebovaniu na časti, ktoré je potrebné chrániť. V kombinácii s ochrannou kovovou matricou je možné vyvinúť antikorózne aj oteruvzdorné prostriedky, ktoré sa jednoducho nanášajú a sú cenovo výhodné. Tieto nátery sa vyrábajú zváraním alebo žiarovým nástrekom. V kombinácii s inými odolnými látkami je možné použiť karbid chrómunástroje na tvárnenie.

Zváracie elektródy

Tieto karbidové tyče chrómu sa čoraz častejšie používajú namiesto starých komponentov obsahujúcich ferochróm alebo uhlík. Poskytujú vynikajúce a konzistentnejšie výsledky. V týchto zváracích elektródach sa karbid chrómu II vytvára počas procesu spájania, aby sa vytvorila obrusná vrstva. Vznik karbidov je však daný presnými podmienkami v hotovom spoji. A preto medzi nimi môžu byť zmeny, ktoré nie sú viditeľné pre elektródy obsahujúce karbid chrómu. To sa odráža v odolnosti naneseného zvaru proti opotrebovaniu.

Pri testovaní kolesa vyrobeného zo suchej pieskovej gumy sa zistilo, že miera opotrebenia zmesi aplikovanej na ferochrómové alebo uhlíkové elektródy bola o 250 % vyššia. V porovnaní s karbidom chrómu.

Trend vo zváracom priemysle od tyčových elektród po drôty s tavivom je výhodný. Karbid chrómu sa používa takmer výlučne v práškovom prvku namiesto ferochrómu s vysokým obsahom uhlíka, pretože netrpí riediacim efektom spôsobeným nadbytkom železa v ňom.

To znamená, že je možné získať povlak obsahujúci väčšie množstvo tvrdých častíc, ktorý má vysokú odolnosť proti opotrebovaniu. Preto, keďže dochádza k posunu od tyčových elektród k plnenému drôtu vďaka výhodám automatizácie a vyššej produktivite spojenej s neskoršou technológiou zvárania, trh s karbidom rastie.

Typické použitiesú: naváranie dopravných skrutiek, lopatiek miešača paliva, obežných kolies čerpadiel a všeobecné aplikácie s chrómom, kde sa vyžaduje odolnosť proti opotrebovaniu.

Termálny sprej

Pri tepelnom nástreku sa karbid chrómu kombinuje s kovovou matricou, ako je nikel-chróm. Typicky je pomer týchto látok 3:1, resp. Kovová matrica je prítomná na spojenie karbidu s potiahnutým substrátom a na zabezpečenie vysokého stupňa odolnosti proti korózii.

Kombinácia tejto vlastnosti a odolnosti proti opotrebovaniu znamená, že žiarovo striekané povlaky CrC-NiCr sú vhodné ako bariéra proti opotrebovaniu pri vysokých teplotách. Práve z tohto dôvodu sa čoraz častejšie používajú na leteckom trhu. Typickými aplikáciami sú tu nátery tŕňov tyčí, lisovníc za horúca, hydraulických ventilov, častí strojov, ochrana hliníkových komponentov proti opotrebovaniu a všeobecné aplikácie s dobrou odolnosťou voči korózii a oderu pri teplotách do 700-800°C.

Alternatíva k pochrómovaniu

Nová aplikácia pre tepelne striekané nátery ako náhrada za nasýtenie tvrdého produktu. Tvrdé chrómovanie vytvára škrupinu odolnú voči opotrebovaniu s dobrou kvalitou povrchu pri nízkych nákladoch. Chrómovanie sa získa ponorením predmetu, ktorý sa má nasýtiť, do nádoby s chemickým roztokom obsahujúcim chróm. Nádržou potom prechádza elektrický prúd, ktorý spôsobuje usadzovanie materiálu na súčiastkach avytvorenie koherentného povlaku. S likvidáciou odpadovej vody z použitého roztoku na galvanizáciu sú však spojené rastúce obavy o životné prostredie a tieto problémy spôsobili zvýšenie nákladov na tento proces.

Povlaky z karbidu chrómu majú odolnosť proti opotrebovaniu dva a pol až päťkrát lepšiu ako tvrdé pochrómovanie a nemajú žiadne problémy s likvidáciou odpadových vôd. Preto sa stále viac používajú na tvrdé chrómovanie, najmä ak je dôležitá odolnosť proti opotrebovaniu alebo je potrebná hrubá vrstva veľkej časti. Ide o zaujímavú a rýchlo sa rozvíjajúcu oblasť, ktorá bude čoraz dôležitejšia, keď sa zvýšia náklady na dodržiavanie predpisov v oblasti životného prostredia.

Nástroje na rezanie

Prevládajúcim materiálom je prášok karbidu volfrámu, ktorý je spekaný s kob altom, čím vznikajú extrémne tvrdé predmety. Na zlepšenie húževnatosti týchto rezných nástrojov sa do materiálu pridávajú karbidy titánu, nióbu a chrómu. Úlohou posledne menovaného je zabrániť rastu zŕn počas spekania. V opačnom prípade sa počas procesu vytvoria príliš veľké kryštály, ktoré môžu znížiť húževnatosť rezného nástroja.