V súčasnosti je sústruh všeobecne známy. História jeho vzniku sa začína v 700-tych rokoch nášho letopočtu. Prvé modely sa používali na opracovanie dreva, o 3 storočia neskôr vznikol stroj na prácu s kovmi.

Prvé zmienky

V 700-tych rokoch nášho letopočtu vznikla jednotka, ktorá čiastočne pripomína moderný sústruh. História jeho prvého úspešného spustenia začína spracovaním dreva metódou rotácie obrobku. Ani jedna časť inštalácie nebola vyrobená z kovu. Spoľahlivosť takýchto zariadení je preto dosť nízka.

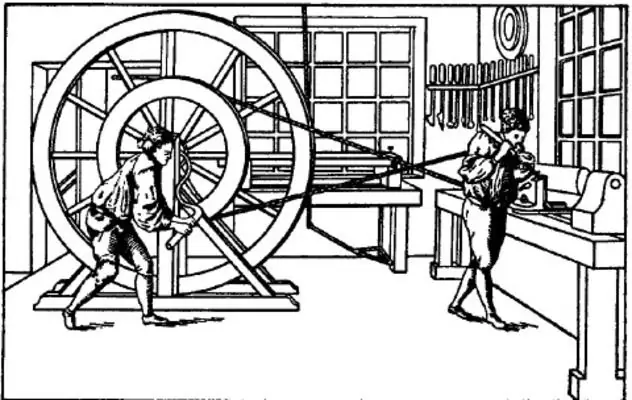

V tom čase mal sústruh nízku účinnosť. História výroby bola obnovená podľa zachovaných výkresov a nákresov. Na odvíjanie obrobku boli potrební 2 silní učni. Presnosť výsledných produktov nie je vysoká.

Informácie o inštaláciách, nejasne pripomínajúce sústruh, história siaha až do roku 650 pred Kristom. e. Tieto stroje však mali spoločný len princíp spracovania - rotačný spôsob. Ostatné uzly boli primitívne. Obrobok sa dal do pohybu v pravom zmysle slova. Bola použitá otrocká práca.

Modely vytvorené v 12. storočí už mali zdanie pohonu a mohli dostať plnohodnotný produkt. Ešte však neexistovali držiaky nástrojov. Preto bolo príliš skoro hovoriť o vysokej presnosti produktu.

Zariadenie prvých modelov

Starý sústruh upínal obrobok medzi hroty. Otáčanie sa vykonávalo rukami len niekoľko otáčok. Rez bol vykonaný stacionárnym nástrojom. Podobný princíp spracovania je prítomný v moderných modeloch.

Ako pohon otáčania obrobku remeselníci použili: zvieratá, luk so šípmi priviazaný lanom k výrobku. Niektorí remeselníci postavili na tieto účely akýsi vodný mlyn. Nedošlo však k žiadnemu výraznému zlepšeniu výkonu.

Prvý sústruh mal drevené časti a so zvyšujúcim sa počtom uzlov sa strácala spoľahlivosť zariadenia. Vodné zariadenia rýchlo stratili svoj význam z dôvodu zložitosti opravy. Až v 14. storočí sa objavil najjednoduchší pohon, ktorý značne zjednodušil proces spracovania.

Skoré ovládače

Od vynálezu sústruhu po implementáciu najjednoduchšieho hnacieho mechanizmu na ňom prešlo niekoľko storočí. Môžete si to predstaviť vo forme tyče upevnenej v strede na ráme na vrchu obrobku. Jeden koniec ochepy je zviazaný lanom, ktoré je omotané okolo obrobku. Druhý je upevnený nožným pedálom.

Tento mechanizmus fungoval úspešne, ale nedokázal poskytnúť potrebnévýkon. Princíp činnosti bol postavený na zákonoch elastickej deformácie. Keď sa stlačil pedál, lano sa napnulo, palica bola ohnutá a bola vystavená značnému namáhaniu. Ten bol prenesený na obrobok, čím sa dal do pohybu.

Po otočení produktu o 1 alebo 2 otáčky sa tyč uvoľnila a znova sa ohýbala. Pedálom majster reguloval stálu činnosť oche, čím nútil obrobok neustále sa otáčať. V rovnakom čase boli ruky zaneprázdnené nástrojom pri spracovaní dreva.

Tento najjednoduchší mechanizmus zdedili nasledujúce verzie strojov, ktoré už mali kľukový mechanizmus. Mechanické šijacie stroje 20. storočia mali následne podobnú konštrukciu pohonu. Na sústruhoch pomocou kľuky dosahovali rovnomerný pohyb jedným smerom.

Vďaka rovnomernému pohybu majstra začali dostávať výrobky správneho valcového tvaru. Chýbala len tuhosť uzlov: stredy, držiaky nástrojov, mechanizmus pohonu. Držiaky fréz boli vyrobené z dreva, čo viedlo k ich vyžmýkaniu pri spracovaní.

Ale napriek uvedeným nedostatkom bolo možné vyrábať aj guľovité časti. Kovoobrábanie bolo stále náročným procesom. Dokonca ani mäkké zliatiny rotáciou nepodľahli skutočnému sústruženiu.

Pozitívnym vývojom v konštrukcii obrábacích strojov bolo zavedenie všestrannosti v spracovaní: obrobky rôznych priemerov a dĺžok sa už spracovávali na jednom stroji. To bolo dosiahnuté nastaviteľnými držiakmi a stredmi. Veľké detaily si však vyžadovali výraznéfyzické náklady na sprievodcu pri implementácii rotácie.

Mnoho remeselníkov upravilo zotrvačník vyrobený z liatiny a iných ťažkých materiálov. Využitie sily zotrvačnosti a gravitácie uľahčilo prácu psovoda. Stále však bolo ťažké dosiahnuť priemyselný rozsah.

Kovové diely

Hlavnou úlohou vynálezcov obrábacích strojov bolo zvýšiť tuhosť uzlov. Začiatkom technickej prestavby bolo používanie kovových hrotov upínajúcich obrobok. Neskôr už boli zavedené ozubené kolesá vyrobené z oceľových častí.

Kovové diely umožnili vytvoriť skrutkovacie stroje. Na spracovanie mäkkých kovov už tuhosť stačila. Jednotlivé jednotky boli postupne vylepšované:

- držiak polotovaru, neskôr nazývaný hlavná jednotka - vreteno;

- kónické zarážky boli vybavené nastaviteľnými mechanizmami na zmenu polohy po dĺžke;

- práca na sústruhu bola jednoduchšia vďaka vynálezu kovového držiaka nástroja, ale na zvýšenie produktivity bolo potrebné neustále odvádzanie triesok;

- Liatinové lôžko zvýšilo tuhosť konštrukcie, čo umožnilo spracovať diely značnej dĺžky.

Vďaka zavedeniu kovových uzlov je odvíjanie obrobku ťažšie. Vynálezcovia uvažovali o vytvorení plnohodnotného pohonu, chceli eliminovať ľudskú manuálnu prácu. Prenosová sústava pomohla zrealizovať plán. Parný stroj bol najprv prispôsobený na otáčanie obrobkov. Predchádzal mu vodný motor.

Rovnomernosť pohybu rezunástroj bol vynášaný šnekovým prevodom pomocou rukoväte. Výsledkom bol čistejší povrch dielu. Vymeniteľné bloky umožnili realizovať univerzálnu prácu na sústruhu. Mechanizované konštrukcie sa v priebehu storočí zdokonaľovali. No dodnes je princíp fungovania uzlov založený na prvých vynálezoch.

Vedeckí vynálezcovia

V súčasnosti sa pri kúpe sústruhu najskôr analyzujú technické špecifikácie. Poskytujú hlavné možnosti v spracovaní, rozmeroch, tuhosti, rýchlosti výroby. Už skôr, s modernizáciou uzlov, sa postupne zavádzali parametre, podľa ktorých sa modely medzi sebou porovnávali.

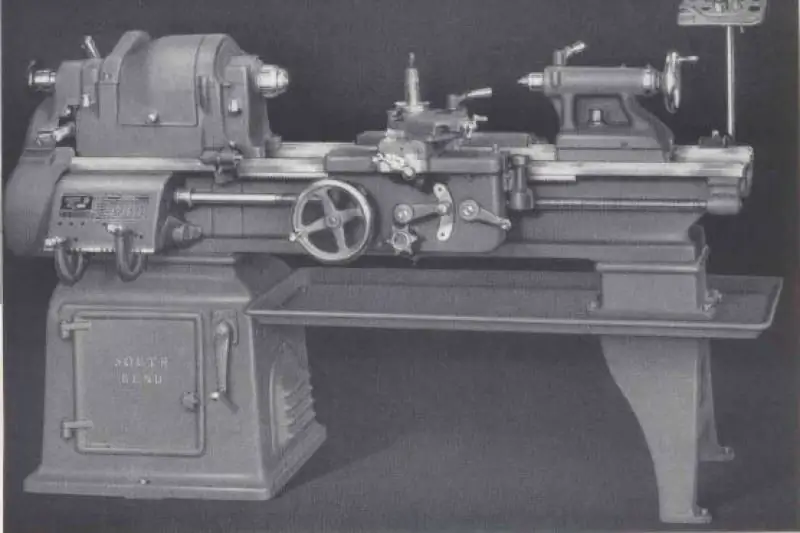

Klasifikácia strojov pomohla posúdiť stupeň dokonalosti konkrétneho stroja. Po analýze zozbieraných údajov Andrei Nartov, domáci vynálezca z čias Petra Veľkého, upgradoval predchádzajúce modely. Jeho duchovným dieťaťom bol skutočný mechanizovaný stroj, ktorý vám umožňuje vykonávať rôzne typy spracovania rotačných telies, rezaných závitov.

Plusom v Nartovovom dizajne bola možnosť meniť rýchlosť otáčania pohyblivého stredu. Poskytli tiež vymeniteľné prevodové bloky. Vzhľad stroja a zariadenia pripomínajú moderný jednoduchý sústruh TV3, 4, 6. Moderné obrábacie centrá majú podobné jednotky.

V 18. storočí predstavil Andrey Nartov svetu samohybný strmeň. Vodiaca skrutka prenášala rovnomerný pohyb nástroja. Henry Maudsley, anglický vynálezca, predstavil svojeverzia dôležitého uzla do konca storočia. V jeho návrhu bola zmena rýchlosti pohybu osí vykonaná v dôsledku rozdielneho stúpania závitu vodiacej skrutky.

Hlavné uzly

Sústruhy sú ideálne na sústruženie 3D dielov. Prehľad moderného stroja obsahuje parametre a charakteristiky hlavných komponentov:

- Lôžko - hlavný zaťažovaný prvok, rám stroja. Vyrobené z odolných a tvrdých zliatin, používa sa hlavne perlit.

- Podpera - ostrovček na pripevnenie rotačných nástrojových hláv alebo statického nástroja.

- Vreteno - slúži ako držiak obrobku. Hlavný výkonný rotačný uzol.

- Prídavné jednotky: guličkové skrutky, posuvné osi, mazacie mechanizmy, prívod chladiacej kvapaliny, odvzdušňovače z pracovného priestoru, chladiče.

Moderný sústruh obsahuje systémy pohonu pozostávajúce zo sofistikovanej riadiacej elektroniky a motora, často synchrónneho. Ďalšie možnosti umožňujú odstraňovať triesky z pracovnej oblasti, merať nástroj, privádzať chladiacu kvapalinu pod tlakom priamo do oblasti rezu. Mechanika stroja sa vyberá individuálne pre úlohy výroby a od toho závisí aj cena zariadenia.

Strmeň obsahuje uzly na umiestnenie ložísk, ktoré sú namontované na guľôčkovej skrutke (pár guľôčkových skrutiek). Na ňom sú namontované aj prvky na kontakt s posuvnými vedeniami. Mazanie v moderných strojoch sa dodáva automaticky, jeho hladina v nádrži je kontrolovaná.

Na prvých sústruhoch pohybnástroj vyniesol človek, zvolil smer jeho pohybu. V moderných modeloch všetky manipulácie vykonáva ovládač. Vynájdenie takéhoto uzla trvalo niekoľko storočí. Elektronika výrazne rozšírila možnosti spracovania.

Management

V poslednej dobe sa rozšírili CNC sústruhy na kov - s numerickým riadením. Ovládač riadi proces rezania, sleduje polohu osí, vypočítava pohyb podľa nastavených parametrov. Pamäť ukladá niekoľko fáz rezania až po výstup hotového dielu.

CNC sústruhy na kov môžu mať vizualizáciu procesu, ktorá pomáha kontrolovať napísaný program pred pohybom nástroja. Celý rez je možné vidieť virtuálne a chyby v kóde je možné včas opraviť. Moderná elektronika riadi zaťaženie náprav. Najnovšie verzie softvéru vám umožňujú identifikovať poškodený nástroj.

Metodika kontroly zlomených doštičiek na držiaku nástroja je založená na porovnaní krivky zaťaženia osi počas normálnej prevádzky a pri prekročení núdzového prahu. Sledovanie prebieha v programe. Informácie na analýzu poskytuje ovládaču systém pohonu alebo snímač výkonu s možnosťou digitalizácie hodnôt.

Polohové senzory

Prvé stroje s elektronikou mali koncové spínače s mikrospínačmi na ovládanie krajných polôh. Neskôr boli na vrtuľu nainštalované kódovače. V súčasnosti sa používajú veľmi presné pravítka, ktoré dokážu merať niekoľko mikrónov vôle.

Vybavené kruhovými snímačmi a rotačnými osami. Zostava vretena sa dala ovládať. Je to potrebné na implementáciu funkcií frézovania, ktoré vykonával poháňaný nástroj. Ten bol často zabudovaný do veže.

Integrita nástroja sa meria pomocou elektronických sond. Tiež uľahčujú nájdenie kotviacich bodov na spustenie rezacieho cyklu. Sondy dokážu zmerať geometriu získaných obrysov dielu po spracovaní a automaticky vykonať korekcie, ktoré sú zahrnuté v opätovnom dokončení.

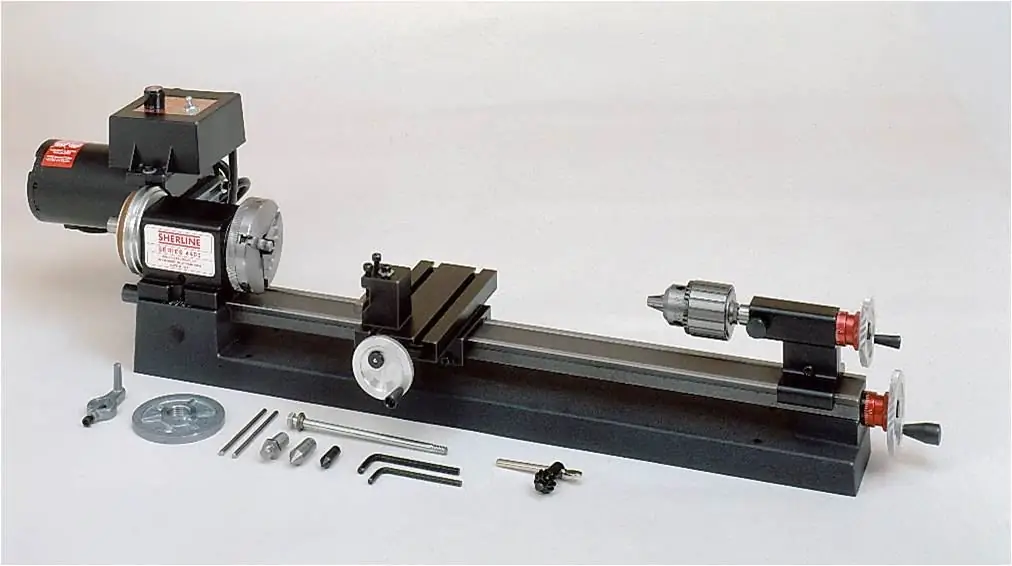

Najjednoduchší moderný model

Sústruh TV 4 je cvičný model s najjednoduchším pohonným mechanizmom. Všetko ovládanie je manuálne.

Rukoväte:

- upravte polohu nástroja vzhľadom na os otáčania;

- nastaviť smer navliekania vpravo alebo vľavo;

- sa používajú na zmenu rýchlosti hlavného pohonu;

- určiť stúpanie závitu;

- zahŕňa pozdĺžny pohyb nástroja;

- sú zodpovedné za upevnenie uzlov: koník a jeho brká, hlavy s rezákmi.

Zotrvačníky presúvajú uzly:

- koníkové brko;

- pozdĺžna preprava.

Konštrukcia poskytuje osvetľovací okruh pre pracovnú oblasť. Bezpečnostná clona v podobe ochrannej clony chráni pracovníkov pred trieskami. Dizajn stroja je kompaktný, čo umožňuje jeho použitie v učebniach, servisných miestnostiach.

Skrutkovací sústruh TV4 je jednoduchýkonštrukcie, kde sú zabezpečené všetky potrebné komponenty plnohodnotnej konštrukcie na spracovanie kovov. Vreteno je poháňané cez prevodovku. Nástroj je namontovaný na podpere s mechanickým posuvom, poháňaný párom skrutiek.

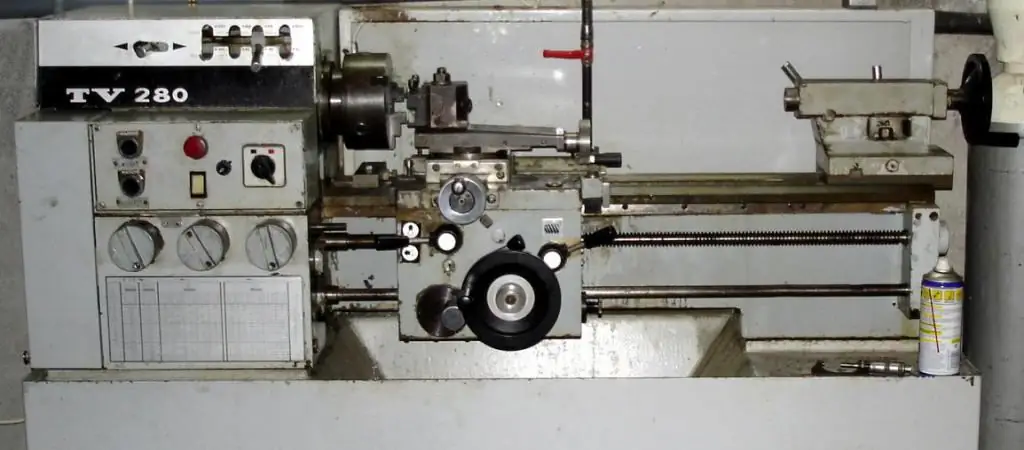

Veľkosti

Vreteno je poháňané asynchrónnym motorom. Maximálna veľkosť obrobku môže mať priemer:

- nie viac ako 125 mm pri obrábaní cez strmeň;

- nie viac ako 200 mm, ak sa obrábanie vykonáva nad lôžkom.

Dĺžka obrobku upnutého v strede nie je väčšia ako 350 mm. Zmontovaný stroj váži 280 kg, maximálne otáčky vretena sú 710 ot./min. Táto rýchlosť otáčania je rozhodujúca pre dokončovanie. Napájanie je dodávané zo siete 220 V s frekvenciou 50 Hz.

Vlastnosti modelu

Prevodovka stroja TV4 je spojená s vretenovým motorom pomocou klinového remeňa. Na vretene sa rotácia prenáša zo skrinky cez sériu ozubených kolies. Smer otáčania obrobku sa dá jednoducho zmeniť fázovaním hlavného motora.

Gitara sa používa na prenos rotácie z vretena na strmene. Je možné prepínať 3 rýchlosti posuvu. V súlade s tým sú rezané tri rôzne typy metrických závitov. Vodiaca skrutka zaisťuje hladký a rovnomerný pohyb.

Kľučky nastavujú smer otáčania páru vrtule vreteníka. Rukoväte tiež nastavujú rýchlosti posuvu. Strmeň sa pohybuje len v pozdĺžnom smere. Zostavy by sa mali mazať ručne podľa predpisov stroja. Ozubené kolesá na druhej strane odoberajú mastnotu z kúpeľa, v ktorom pracujú.

Na strojischopnosť pracovať manuálne. Na to slúžia zotrvačníky. Hrebeň a pastorok sú v zábere s hrebeňom a pastorkom. Ten je priskrutkovaný k rámu. Táto konštrukcia umožňuje v prípade potreby zahrnúť ručné ovládanie stroja. Podobné ručné koleso sa používa na pohyb brka koníka.