Aby diely a mechanizmy slúžili dlho a spoľahlivo, materiály, z ktorých sú vyrobené, musia spĺňať potrebné pracovné podmienky. Preto je dôležité kontrolovať prípustné hodnoty ich hlavných mechanických parametrov. Medzi mechanické vlastnosti patrí tvrdosť, pevnosť, rázová húževnatosť, ťažnosť. Tvrdosť kovov je primárnou štruktúrnou charakteristikou.

Koncept

Tvrdosť kovov a zliatin je vlastnosťou materiálu vytvárať odpor pri preniknutí iného telesa do jeho povrchových vrstiev, ktoré sa nedeformuje a neskolabuje pri sprievodnom zaťažení (indentor). Definované s účelom:

- získanie informácií o prijateľných konštrukčných prvkoch a prevádzkových možnostiach;

- analýza stavu pod vplyvom času;

- monitorovanie výsledkov tepelného spracovania.

Sila a odolnosť povrchu voči starnutiu čiastočne závisí od tohto indikátora. Preskúmajte ako originálmateriál a hotové diely.

Možnosti výskumu

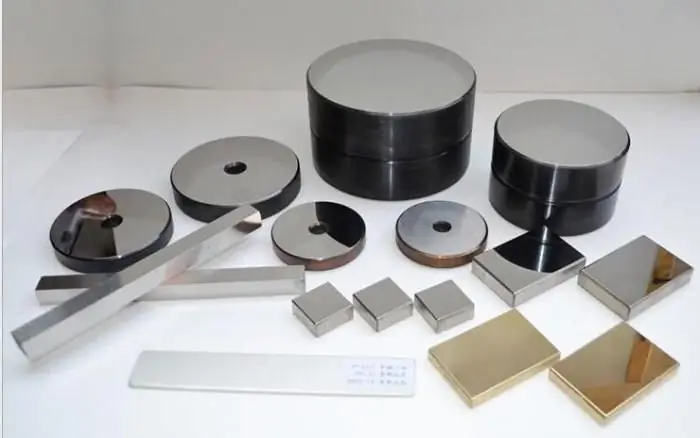

Indikátor je hodnota nazývaná číslo tvrdosti. Na meranie tvrdosti kovov existujú rôzne metódy. Najpresnejším výskumom je použitie rôznych typov výpočtov, indentorov a vhodných tvrdomerov:

- Brinell: podstatou prístroja je vtlačenie guľôčky do skúmaného kovu alebo zliatiny, výpočet priemeru odtlačku a následný matematický výpočet mechanického parametra.

- Rockwell: Používa sa guľôčka alebo diamantový kužeľ. Hodnota je zobrazená na stupnici alebo vypočítaná.

- Vickers: Najpresnejšie meranie tvrdosti kovu pomocou diamantovej pyramídovej špičky.

Na určenie parametrických korešpondencií medzi indikátormi rôznych metód merania pre ten istý materiál existujú špeciálne vzorce a tabuľky.

Faktory, ktoré určujú možnosť merania

V laboratórnych podmienkach s potrebným rozsahom vybavenia sa výber výskumnej metódy vykonáva v závislosti od určitých charakteristík obrobku.

- Indikačná hodnota mechanického parametra. Pre konštrukčné ocele a materiály s nízkou tvrdosťou do 450-650 HB sa používa Brinellova metóda; pre nástrojové, legované ocele a iné zliatiny - Rockwell; pre tvrdé zliatiny - Vickers.

- Rozmery testovacej vzorky. Obzvlášť malé a jemné časti sa skúmajú pomocoupomocou tvrdomeru Vickers.

- Hrúbka kovu v bode merania, najmä nauhličená alebo nitridovaná vrstva.

Všetky požiadavky a súlad dokumentuje GOST.

Vlastnosti techniky Brinell

Testovanie tvrdosti kovov a zliatin pomocou prístroja na meranie tvrdosti podľa Brinella sa vykonáva s nasledujúcimi vlastnosťami:

- Indentor - gulička vyrobená z legovanej ocele alebo zliatiny karbidu volfrámu s priemerom 1, 2, 2, 5, 5 alebo 10 mm (GOST 3722-81).

- Trvanie statického vtlačenia: pre liatinu a oceľ - 10-15 s, pre neželezné zliatiny - 30, je možné aj trvanie 60 s av niektorých prípadoch - 120 a 180 s.

- Hodnota mechanického parametra: 450 HB pri meraní s oceľovou guľôčkou; 650 HB pri použití karbidu.

- Možné zaťaženie. Pomocou závaží, ktoré sú súčasťou súpravy, sa opraví skutočná deformačná sila na skúšobnej vzorke. Ich minimálne prípustné hodnoty: 153, 2, 187, 5, 250 N; maximum - 9807, 14710, 29420 N (GOST 23677-79).

Pomocou vzorcov, v závislosti od priemeru vybranej gule a testovaného materiálu, možno vypočítať príslušnú povolenú silu vtláčania.

| Typ zliatiny | Matematický výpočet zaťaženia |

| Zliatiny ocele, niklu a titánu | 30D2 |

| Liatina | 10D2, 30D2 |

| Meď a zliatiny medi | 5D2, 10D2, 30D2 |

| Ľahké kovy a zliatiny | 2, 5D2, 5D2, 10D2, 15D 2 |

| Olovo, cín | 1D2 |

Príklad notácie:

400HB10/1500/20, kde 400HB je tvrdosť kovu podľa Brinella; 10 - priemer gule, 10 mm; 1500 - statické zaťaženie, 1500 kgf; 20 - doba odsadenia, 20 s.

Na stanovenie presných čísel je rozumné preskúmať tú istú vzorku na niekoľkých miestach a určiť celkový výsledok nájdením priemeru získaného.

Brinellova skúška tvrdosti

Výskumný proces prebieha v nasledujúcom poradí:

- Kontrola zhody dielu s požiadavkami (GOST 9012-59, GOST 2789).

- Kontrola stavu zariadenia.

- Výber požadovanej gule, určenie možnej sily, nastavenie závažia na jej vytvorenie, perióda vtláčania.

- Spustenie tvrdomeru a deformácia vzorky.

- Meranie priemeru vybrania.

- Empirický výpočet.

НВ=F/A, kde F je zaťaženie, kgf alebo N; A - oblasť potlače, mm2.

НВ=(0, 102F)/(πDh), kde D - priemer gule, mm; h - hĺbka tlače, mm.

Tvrdosť kovov meraná touto metódou má empirický vzťah svýpočet pevnostných parametrov. Metóda je presná, najmä pre mäkké zliatiny. Je to základ v systémoch na určovanie hodnôt tejto mechanickej vlastnosti.

Funkcie Rockwellovej techniky

Táto metóda merania bola vynájdená v 20. rokoch 20. storočia, viac automatizovaná ako predchádzajúca. Používa sa na tvrdšie materiály. Jeho hlavné charakteristiky (GOST 9013-59; GOST 23677-79):

- Prítomnosť primárneho zaťaženia 10 kgf.

- Doba držania: 10-60 s.

- Hraničné hodnoty možných ukazovateľov: HRA: 20-88; HRB: 20-100; HRC: 20-70.

- Číslo je zobrazené na číselníku tvrdomeru, možno ho vypočítať aj aritmeticky.

- Váhy a odsadzovače. Existuje 11 rôznych mierok v závislosti od typu indentoru a maximálneho povoleného statického zaťaženia. Najčastejšie používané: A, B a C.

A: Diamantový kužeľový hrot, vrcholový uhol 120˚, celková statická sila 60 kgf, HRA; skúmajú sa tenké výrobky, najmä valcované výrobky.

C: tiež 150kgf HRC diamantový kužeľ, vhodný pre tvrdé a tvrdené materiály.

B: 1,588 mm guľa vyrobená z tvrdenej ocele alebo tvrdého karbidu volfrámu, zaťaženie 100 kgf, HRB, používa sa na hodnotenie tvrdosti žíhaných výrobkov.

Hrot v tvare gule (1,588 mm) je použiteľný pre stupnice Rockwell B, F, G. Existujú aj stupnice E, H, K, pre ktoré je gulička s priemerom 3,175 mm (GOST 9013-59) sa používa.

Počet vzoriek,vyrobené pomocou tvrdomeru Rockwell v jednej oblasti je obmedzené veľkosťou dielu. Druhá skúška je povolená vo vzdialenosti 3-4 priemerov od predchádzajúceho miesta deformácie. Hrúbka testovaného výrobku je tiež regulovaná. Nemala by byť menšia ako 10-násobok hĺbky prieniku hrotu.

Príklad notácie:

50HRC - Rockwellova tvrdosť kovu, meraná diamantovým hrotom, jej číslo je 50.

Rockwell Study Plan

Meranie tvrdosti kovu je jednoduchšie ako pri Brinellovej metóde.

- Odhad rozmerov a povrchových charakteristík dielu.

- Kontrola stavu zariadenia.

- Určte typ hrotu a nosnosť.

- Nastavenie vzoru.

- Implementácia primárnej sily na materiál, hodnota 10 kgf.

- Vynaložiť úplné a primerané úsilie.

- Prečítanie prijatého čísla na stupnici ciferníka.

Na presné určenie mechanického parametra je možný aj matematický výpočet.

Pri použití diamantového kužeľa so záťažou 60 alebo 150 kgf:

HR=100-((H-h)/0, 002;

pri testovaní s loptou pod silou 100 kgf:

HR=130-((H-h)/0, 002, kde h je hĺbka prieniku indentora pri primárnej sile 10 kgf; H je hĺbka prieniku indentoru pri plnom zaťažení; 0, 002 je koeficient, ktorý reguluje veľkosť pohybu hrotu pri zmene čísla tvrdosti o 1 jednotku.

Rockwellova metóda je jednoduchá, ale nie dostatočne presná. Zároveň dokáže merať mechanické vlastnosti tvrdých kovov a zliatin.

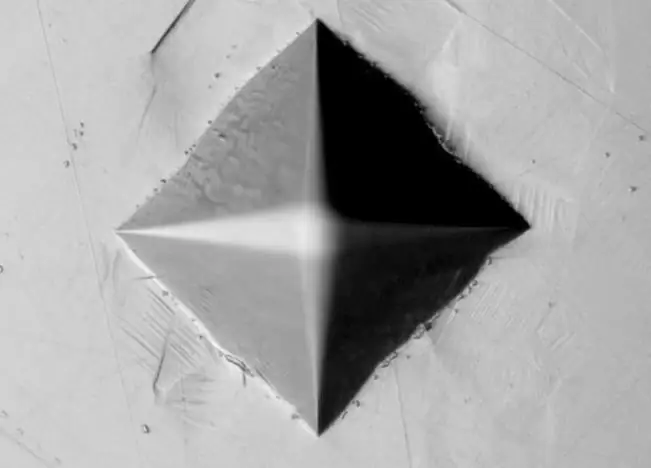

Charakteristika Vickersovej techniky

Určenie tvrdosti kovov pomocou tejto metódy je najjednoduchšie a najpresnejšie. Práca tvrdomeru je založená na vtláčaní diamantového pyramídového hrotu do vzorky.

Hlavné vlastnosti:

- Vložka: 136° vrcholová diamantová pyramída.

- Maximálne prípustné zaťaženie: pre legovanú liatinu a oceľ - 5-100 kgf; pre zliatiny medi - 2,5-50 kgf; pre hliník a zliatiny na jeho báze - 1-100 kgf.

- Doba udržania statického zaťaženia: 10 až 15 s.

- Testované materiály: oceľ a neželezné kovy s tvrdosťou viac ako 450-500 HB, vrátane produktov po chemickom tepelnom spracovaní.

Príklad notácie:

700HV20/15, kde 700HV je číslo tvrdosti podľa Vickersa; 20 - zaťaženie, 20 kgf; 15 - obdobie statického úsilia, 15 s.

Vickers study sequence

Postup je mimoriadne zjednodušený.

- Skontrolujte vzorku a prístrojové vybavenie. Zvláštna pozornosť sa venuje povrchu dielu.

- Výber prípustného úsilia.

- Inštalácia testovacieho materiálu.

- Spustenie tvrdomeru do prevádzky.

- Prečítajte si výsledok na číselníku.

Matematický výpočet touto metódou je nasledujúci:

HV=1, 8544(F/d2), kde F je zaťaženie,kgf; d je priemerná hodnota dĺžok uhlopriečok tlače, mm.

Umožňuje vám merať tvrdosť kovov, tenkých a malých častí a zároveň poskytuje vysokú presnosť výsledku.

Metódy prechodu medzi stupnicami

Po určení priemeru tlače pomocou špeciálneho zariadenia môžete použiť tabuľky na určenie tvrdosti. Osvedčeným pomocníkom pri výpočte tohto mechanického parametra je tabuľka tvrdosti kovov. Takže, ak je známa Brinellova hodnota, príslušné číslo podľa Vickersa alebo Rockwella sa dá ľahko určiť.

Príklad niektorých zhodných hodnôt:

| Priemer tlače, mm | Metóda výskumu | ||||

| Brinell | Rockwell | Vickers | |||

| A | C | B | |||

| 3, 90 | 241 | 62, 8 | 24, 0 | 99, 8 | 242 |

| 4, 09 | 218 | 60, 8 | 20, 3 | 96, 7 | 218 |

| 4, 20 | 206 | 59, 6 | 17, 9 | 94, 6 | 206 |

| 4, 99 | 143 | 49, 8 | - | 77, 6 | 143 |

Tabuľka tvrdosti kovov je zostavená na základe experimentálnych údajov a má vysokú presnosť. Existujú aj grafické závislosti tvrdosti podľa Brinella od obsahu uhlíka v zliatine železo-uhlík. Takže v súlade s takýmito závislosťami pre oceľ s množstvom uhlíka v zložení rovným 0,2% je to 130 HB.

Vzorové požiadavky

V súlade s požiadavkami GOST musia testované diely spĺňať nasledujúce charakteristiky:

- Obrobok musí byť plochý, pevne ležať na stole tvrdomeru, jeho hrany musia byť hladké alebo starostlivo opracované.

- Povrch by mal mať minimálnu drsnosť. Musí sa brúsiť a čistiť, a to aj pomocou chemických zlúčenín. Zároveň je pri obrábacích procesoch dôležité zabrániť vzniku deformačného spevnenia a zvýšeniu teploty upravovanej vrstvy.

- Súčiastka musí vyhovovať zvolenej metóde stanovenia tvrdosti pomocou parametrických vlastností.

Splnenie základných požiadaviek je nevyhnutným predpokladom pre presné merania.

Tvrdosť kovov je dôležitou základnou mechanickou vlastnosťou, ktorá určuje niektoré ich ďalšie mechanické a technologické vlastnosti, výsledky predchádzajúcich procesov spracovania, vplyv časových faktorov a možné prevádzkové podmienky. Výber metodológie výskumu závisí od približných charakteristík vzorky, jejparametre a chemické zloženie.