Kontrola kvality produktov je nevyhnutnou súčasťou systému správy nehnuteľností. V každej fáze výroby existujú špecifické požiadavky na rôzne typy výrobkov, a teda aj na použité materiály. Spočiatku boli hlavnými požiadavkami najmä presnosť a pevnosť, ale s rozvojom priemyslu a komplikáciami vyrábaných zariadení sa počet charakteristík, pre ktoré môžu byť zamietnuté, mnohonásobne zvýšil.

Kontrola funkčných schopností produktov bez ich zničenia je možná vďaka zdokonaleniu metód nedeštruktívneho testovania. Typy a spôsoby jeho vykonávania vám umožňujú vyhodnotiť rôzne parametre bez narušenia integrity produktu, a teda čo najpresnejšie. Dnes ani jeden technologický proces na výrobu zodpovedných produktov bez dobre vytvoreného riadiaceho systému nemá právo byť zavedený do priemyslu.

Koncept nedeštruktívneho testovania

Tento proces sa chápe ako súbortaké skúšky, ktorým je predmet priamo vystavený pri zachovaní jeho výkonu bez akéhokoľvek poškodenia materiálu. Všetky druhy a metódy nedeštruktívneho skúšania, ktoré dnes existujú, majú hlavný účel zabezpečiť priemyselnú bezpečnosť monitorovaním technického stavu zariadení, budov a stavieb. Vykonávajú sa nielen vo fáze výroby (konštrukcie), ale aj kvôli včasnej a kvalitnej údržbe a oprave.

Rôznymi druhmi nedeštruktívneho testovania podľa GOST je teda možné merať geometrické parametre výrobkov, hodnotiť kvalitu povrchovej úpravy (napríklad drsnosť), štruktúru materiálu a jeho chemické zloženie, prítomnosť rôznych defektov. Včasnosť a spoľahlivosť získaných údajov umožňuje prispôsobiť technologický postup a vyrábať konkurencieschopné produkty, ako aj predchádzať finančným stratám.

Požiadavky na kontrolu

Aby výsledky všetkých typov nedeštruktívneho testovania boli relevantné a efektívne, musia spĺňať určité požiadavky:

- možnosť jeho implementácie vo všetkých fázach výroby, počas prevádzky a opravy produktov;

- kontrola by mala byť vykonaná na maximálnom možnom počte daných parametrov pre konkrétnu výrobu;

- čas strávený kontrolou by mal byť primerane korelovaný s ostatnými krokmi vo výrobnom procese;

- spoľahlivosť výsledkov musí byť veľmi vysoká;

- bypríležitosti na riadenie technologického procesu by mali byť mechanizované a automatizované;

- spoľahlivosť zariadení a zariadení používaných pri nedeštruktívnom testovaní, typy a podmienky ich použitia by sa mali meniť;

- jednoduchosť metód, ekonomická a technická dostupnosť.

Aplikácie

Celá škála typov a metód nedeštruktívneho testovania podľa GOST sa používa na tieto účely:

- detekcia porúch kritických častí a zostáv (jadrové reaktory, lietadlá, podvodné a povrchové plavidlá, kozmické lode atď.);

- defektoskopia zariadení určených na dlhodobú prevádzku (prístavné zariadenia, mosty, žeriavy, jadrové elektrárne a iné);

- výskum metódami nedeštruktívneho skúšania kovov, typov ich štruktúr a možných defektov vo výrobkoch na zlepšenie technológie;

- nepretržitá kontrola výskytu porúch na blokoch a zariadeniach s najvyššou zodpovednosťou (napríklad kotly jadrových elektrární).

Klasifikácia typov nedeštruktívneho testovania

Na základe princípov fungovania zariadení a fyzikálnych a chemických javov sú všetky metódy rozdelené do desiatich typov:

- akustické (najmä ultrazvukové);

- vibroacoustic;

- s penetračnými látkami (kapilárna a kontrola úniku);

- magnetická (alebo magnetická častica);

- optical (vizuálne-optický);

- žiarenie;

- rádiová vlna;

- termálne;

- elektrický;

- Vírivý prúd (alebo elektromagnetický).

Podľa GOST 56542 sú typy a metódy nedeštruktívneho testovania uvedené vyššie ďalej rozdelené podľa nasledujúcich vlastností:

- zvláštnosti interakcie látok alebo fyzikálnych polí s kontrolovaným objektom;

- primárne parametre poskytujúce informácie;

- získajte primárne informácie.

Akustické metódy

V súlade s klasifikáciou typov a metód nedeštruktívneho skúšania v súlade s GOST R 56542-2015 je tento typ založený na analýze elastických vĺn, ktoré sú excitované a (alebo) vznikajú v kontrolovanom objekte. Ak sa použije frekvenčný rozsah väčší ako 20 kHz, namiesto výrazu „akustický“sa môže použiť výraz „ultrazvukový“.

Akustický typ nedeštruktívneho testovania je rozdelený do dvoch veľkých skupín.

Po prvé - metódy založené na vysielaní a prijímaní akustických vĺn. Na ovládanie sa využíva postupné a stojaté vlnenie alebo rezonančné vibrácie ovládaného objektu. Patria sem:

- Tieňová metóda. Prítomnosť defektu sa zistí v dôsledku útlmu prijímaného signálu alebo oneskorenia jeho registrácie v dôsledku zaoblenia defektu ultrazvukovými vlnami.

- Metóda ozveny. Existencia defektu je určená časom príchodu signálu odrazeného defektom a povrchmi objektu, čo umožňuje určiť miesto defektu v objeme materiálu.

- Metóda zrkadlového tieňa. Ide o variáciu tieňovej metódy, ktorá využíva vybavenie zecho metóda. Slabý signál je tiež znakom chyby.

- Impedančná metóda. Ak je vo výrobku chyba, potom sa impedancia určitej oblasti jeho povrchu zníži, akoby zmäkla. To ovplyvňuje amplitúdu kmitov tyče, mechanické namáhanie na jej konci, fázu kmitov a posun ich frekvencie.

- Rezonančná metóda. Dôležité pre meranie hrúbky povlaku filmu. Chyba sa zistí pohybom hľadáčika po povrchu výrobku, čo naznačuje oslabenie signálu alebo vymiznutie rezonancie.

- Metóda voľných vibrácií. V priebehu testovania sa analyzujú frekvencie vlastných kmitov vzorky, ktoré sa vyskytujú v dôsledku nárazu na vzorku.

Do druhej skupiny patria metódy založené na registrácii vĺn vznikajúcich v produktoch a materiáloch:

- Akustická emisia. Je založená na registrácii vĺn, ktoré vznikajú pri vzniku a vývoji trhlín. Nebezpečné chyby vedú k zvýšeniu frekvencie a amplitúdy signálov v určitom frekvenčnom rozsahu.

- Metóda hluku a vibrácií. Spočíva v pozorovaní frekvenčného spektra mechanizmu alebo jeho častí počas prevádzky.

Typy a metódy nedeštruktívneho testovania z vyššie uvedenej klasifikácie sa používajú na rôzne účely. Na určenie parametrov valcovaného kovu malej hrúbky, gumových výrobkov, sklolaminátu, betónu je najvhodnejšia metóda tieňa. Jeho významnou nevýhodou je nutnosť prístupu k produktu z dvoch strán. S jednosmerným prístupom dovzorka môže použiť metódy zrkadlového tieňa alebo rezonancie. Tieto dva typy sú vhodné na nedeštruktívne skúšanie zvarových spojov, ako aj akustických emisií. Impedančná metóda, ako aj metóda voľnej vibrácie, kontroluje kvalitu lepených a spájkovaných výrobkov zo skla, kovu a plastu.

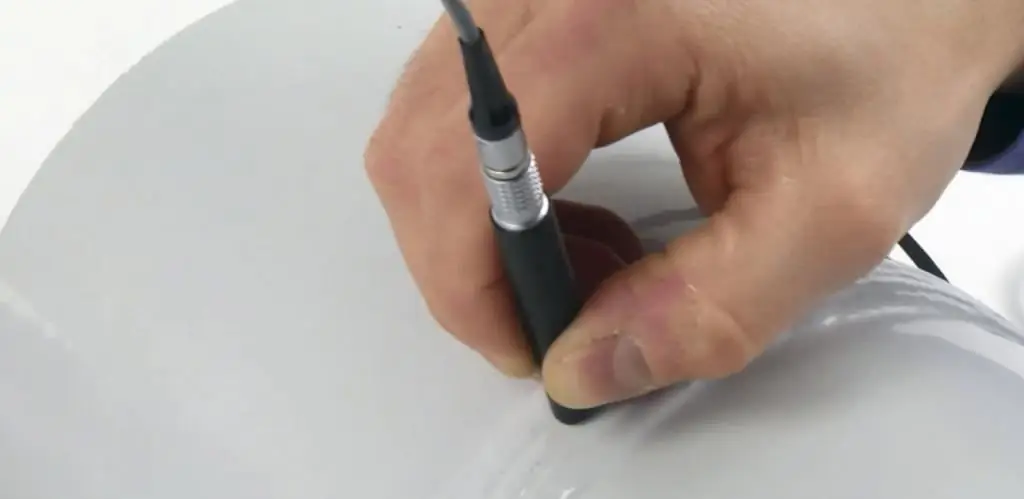

Kapilárne metódy

Podľa klasifikácie typov a metód nedeštruktívneho skúšania v súlade s GOST R 56542-2015 sa kapilárne metódy vzťahujú na vyšetrenie penetračnými látkami.

Sú založené na prenikaní kvapiek špeciálnych kvapalín, nazývaných indikátor, do dutiny defektu. Metóda sa redukuje na čistenie povrchu dielu a nanášanie penetračnej kvapaliny naň. V tomto prípade sú dutiny naplnené, po ktorých sa kvapalina odstráni z povrchu. Zvyšok sa deteguje pomocou vývojky, ktorá tvorí vzor indikátora umiestnenia defektov.

Citlivosť kapilárneho typu nedeštruktívneho testovania do značnej miery závisí od výberu materiálov na detekciu chýb, kvôli čomu je ich predbežné overenie povinné. Indikátorové schopnosti riešení sa kontrolujú v porovnaní s niektorými štandardnými riešeniami. Belosť vývojiek sa kontroluje porovnaním s barytovou doskou (štandard belosti).

Výhodou kapilárnych metód je možnosť ich využitia v terénnych a laboratórnych podmienkach s rôznou teplotou okolia. Sú však schopné odhaliť len povrchové chyby s nevyplnenými dutinami. Kapilárne metódy sú použiteľné predetekcia defektov v kovových a nekovových častiach rôznych tvarov.

Magnetické metódy

Sú založené na registrácii magnetických polí vznikajúcich nad defektom, prípadne na stanovení magnetických vlastností študovaných produktov. Magnetické metódy vám umožňujú nájsť praskliny, zvitky a iné defekty, ako sú mechanické vlastnosti feromagnetických ocelí a liatiny.

Klasifikácia nedeštruktívnych typov a metód kontroly dostupných v GOST umožňuje rozdelenie magnetických do nasledujúcich poddruhov:

- magnetografické (registrácia polí sa vykonáva pomocou feromagnetického filmu ako indikátora);

- magnetická častica (analýza magnetických polí sa vykonáva pomocou feromagnetického prášku alebo magnetickej suspenzie);

- magnetorezistor (registrácia rozptylových magnetických polí sa vykonáva pomocou magnetorezistorov);

- indučný typ magnetického nedeštruktívneho testovania (monitoruje sa veľkosť alebo fáza indukovaného EMP);

- ponderomotive (zaznamenáva sa sila vyvolaná magnetom z kontrolovaného objektu);

- ferroprobe (založené na meraní sily magnetického poľa pomocou fluxgate);

- Metóda Hallovho efektu (magnetické polia sú registrované Hallovými senzormi).

Optické metódy

Typ nedeštruktívneho testovania založeného na pôsobení svetelného žiarenia na predmet s registráciou výsledkov tohto pôsobenia sa nazýva optické. Bežne existujú tri skupiny metód:

Vizuál (rovnako ako vizuálno-optická metóda) je založený na osobných kvalitách operátora (laborantky): skúsenosti, zručnosť, vízia. Je veľmi prístupný a ľahko sa vykonáva, čo vysvetľuje jeho všadeprítomnosť. Vizuálna kontrola sa vykonáva bez akýchkoľvek optických prostriedkov. Je účinný na veľkých objektoch na zistenie hrubých chýb, porušení geometrie a rozmerov. Vizuálno-optická analýza sa vykonáva pomocou optických pomôcok, ako je lupa alebo mikroskop. Je menej produktívny, preto sa zvyčajne kombinuje s vizuálnym

- Fotometrické, denzitometrické, spektrálne a televízne metódy sú založené na inštrumentálnych meraniach a vyznačujú sa menšou subjektivitou. Tieto typy optického nedeštruktívneho testovania sú nevyhnutné na meranie geometrických rozmerov, povrchových plôch, riadenie koeficientu útlmu, hodnotenie priepustnosti alebo odrazivosti, detekciu chýb.

- Metódy interferencie, difrakcie, fázového kontrastu, refraktometrické, nefelometrické, polarizačné, stroboskopické, holografické metódy sú založené na vlnových vlastnostiach svetla. S ich pomocou môžete ovládať produkty vyrobené z materiálov, ktoré sú priehľadné alebo priesvitné pre svetelné žiarenie.

Metódy žiarenia

Na základe účinku ionizujúceho elektromagnetického žiarenia na objekt, po ktorom nasleduje registrácia parametrov tohto pôsobenia a sčítanie výsledkov kontroly. Pre radiačný typ nedeštruktívneho skúšania sa používajú rôzne žiarenia, ktoré umožňujú popísať ich kvantá fyzikálnymi veličinami: frekvencia, vlnová dĺžka resp.energia.

Röntgenové alebo gama žiarenie, ako aj toky neutrín, ktoré prechádzajú produktom, sú v rôznych stupňoch v úsekoch s defektmi a bez nich zoslabené. Umožňujú vám posúdiť vnútornú prítomnosť nedostatkov. Úspešne sa používajú na kontrolu zváraných a spájkovaných švov, valcovaných výrobkov.

Radiačné typy nedeštruktívneho testovania so sebou nesú biologické nebezpečenstvo, ktoré pôsobia skryto. Vyžaduje si to dodržiavanie organizačných a hygienických noriem ochrany práce a bezpečnostných predpisov.

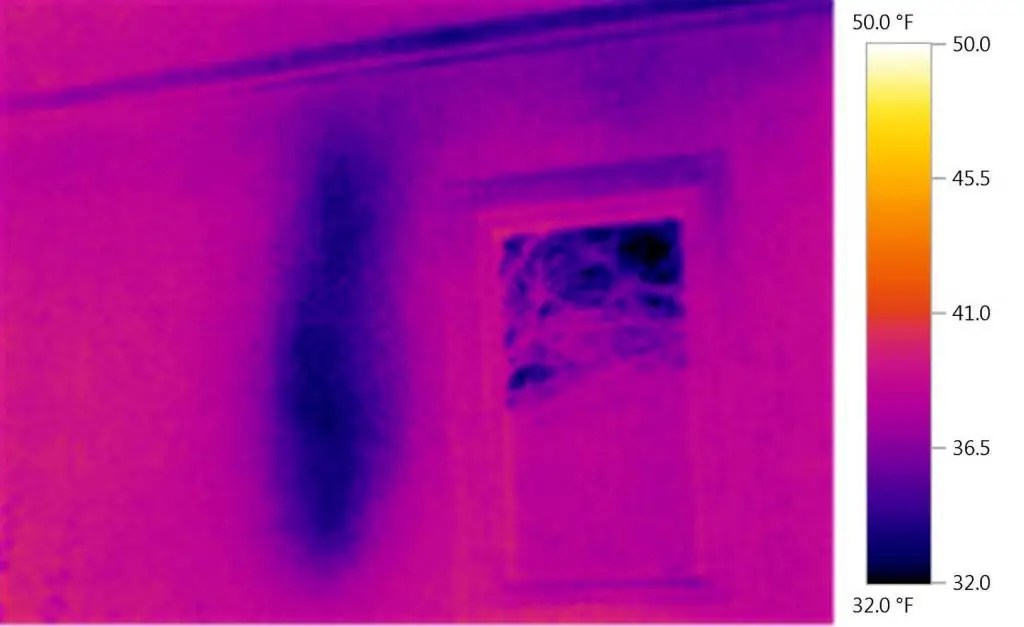

Tepelné metódy

Dôležitým parametrom je registrácia zmien vyskytujúcich sa v tepelných alebo teplotných poliach analyzovanej vzorky. Pre kontrolu sa meria teplota a rozdiely v tepelných charakteristikách objektu.

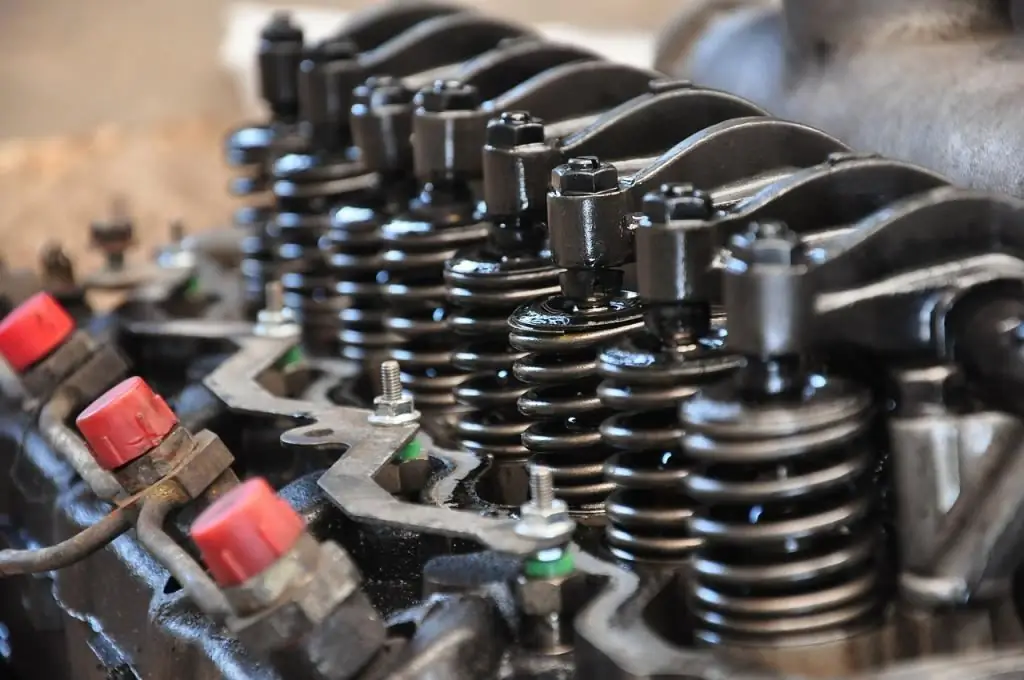

Termálne zobrazenie NDT môže byť pasívne alebo aktívne. V prvom prípade vzorky nie sú ovplyvnené vonkajšími zdrojmi tepla a teplotné pole sa meria na ovládacom mechanizme. Zvýšenie alebo zníženie teploty na niektorých miestach môže naznačovať prítomnosť určitých nedostatkov, ako sú praskliny v motoroch. Pri aktívnej regulácii teploty sa materiály alebo produkty ohrievajú alebo ochladzujú a teplota sa meria z dvoch protiľahlých strán.

Na získanie presných a objektívnych údajov sa používajú tieto primárne meracie prevodníky tepelného žiarenia: teplomery, termočlánky, tepelné odpory, polovodičové zariadenia, elektronické vákuové zariadenia, pyroelektrické prvky. Často sa používajú indikátory tepelných polí, ktoré súplatne, pasty, filmy látok citlivých na teplo, ktoré sa menia pri dosiahnutí určitých teplôt. Tepelné indikátory topenia, tepelné indikátory meniace farbu a fosfory sú teda izolované.

Tepelné metódy umožňujú pomocou špeciálnych zariadení merať fyzikálne a geometrické parametre objektov bez dotyku na pomerne veľké vzdialenosti. Umožňujú tiež detekovať chemické a fyzikálne znečistenie, drsnosť, povlaky na ich povrchoch na základe hodnôt tepelnej emisivity.

Metódy detekcie úniku

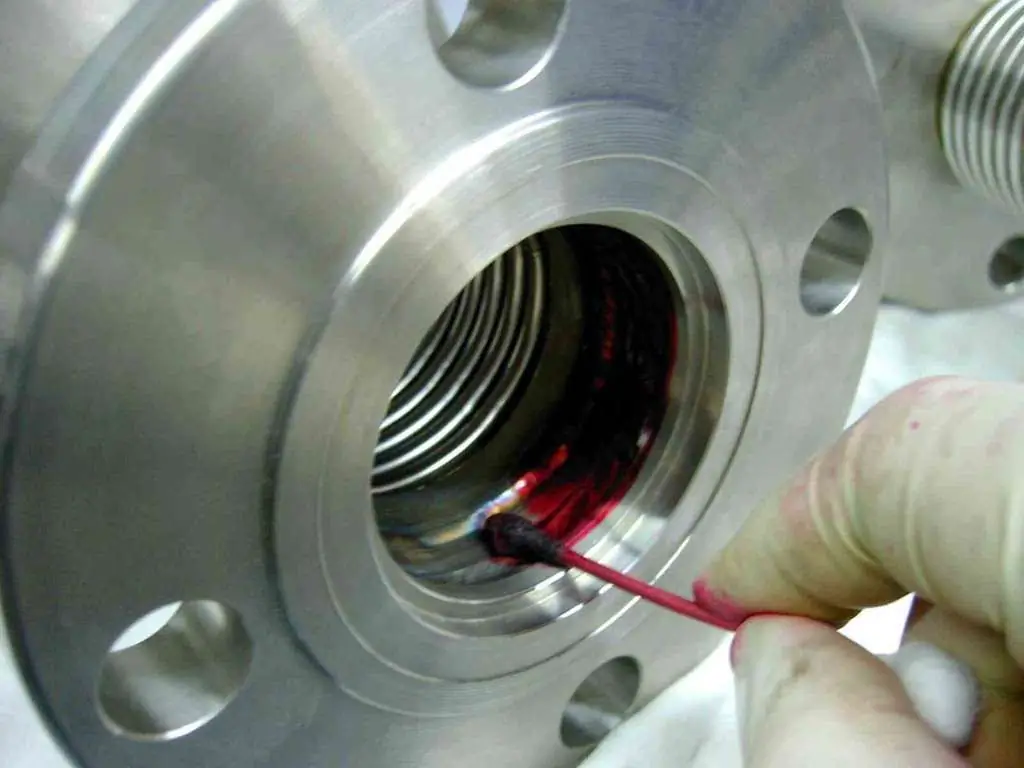

Podľa hlavnej klasifikácie typov nedeštruktívneho testovania sa táto metóda vzťahuje na testovanie vzoriek s prenikajúcimi kvapalinami. Detekcia netesností odhaľuje defekty vo výrobkoch a štruktúrach prenikaním testovaných látok cez ne. Často sa označuje ako kontrola úniku.

Kvapaliny, niektoré plyny, výpary kvapalín môžu slúžiť ako testovacie látky. Podľa tohto parametra sú metódy kontroly detekcie úniku rozdelené na kvapalinu a plyn. Plyny poskytujú väčšiu citlivosť, čo znamená, že sa používajú častejšie. Tiež citlivosť metódy je ovplyvnená použitým zariadením. Vákuová technika je v tomto prípade najlepšou voľbou.

Na zisťovanie netesností sú potrebné špeciálne zariadenia nazývané detektory netesností, no v niektorých prípadoch sú vhodné aj iné ako prístrojové metódy zisťovania netesností. Na kontrolu tejto metódy sa používajú nasledujúce detektory úniku:

- Hmotnostná spektrometria - charakterizovaná najvcitlivosť a všestrannosť, umožňuje skúmať produkty rôznych rozmerov. To všetko vysvetľuje jeho široké uplatnenie. Ale hmotnostný spektrometer je veľmi zložitý a objemný prístroj, ktorý na svoju činnosť vyžaduje vákuum.

- Halogén, ktorého pôsobenie je založené na prudkom zvýšení emisií katiónov alkalických kovov, keď sa v testovanej látke objavia halogény.

- Bubble - je založená na detekcii bublín testovacieho plynu uvoľnených z netesnosti počas tlakovej skúšky plynu kontrolovaného objektu, s kvapalinou aplikovanou na jeho povrch alebo ponorením do nádrže. Ide o pomerne jednoduchú metódu, ktorá si nevyžaduje zložité prístroje a špeciálne plyny, ale poskytuje vysokú citlivosť.

- Manometrické - umožňuje vyhodnotiť tesnosť testovaného objektu pomocou manometrov, ktoré merajú tlak testovacích plynov.

Elektrické metódy

Tento typ nedeštruktívneho skúšania podľa GOST R 56542-2015 je založený na analýze parametrov elektrického poľa (alebo prúdu) pôsobiaceho na kontrolovaný objekt alebo vznikajúceho v objekte vplyvom vonkajšieho vplyvu.

Informatívne parametre v tomto prípade - elektrická kapacita alebo potenciál. Na riadenie dielektrík alebo polovodičov sa používa kapacitná metóda. Umožňuje vám analyzovať chemické zloženie plastov a polovodičov, zisťovať v nich diskontinuity a vyhodnocovať obsah vlhkosti v sypkých materiáloch.

Kontrola vodičov sa vykonáva metódou elektrického potenciálu. V tomto prípade hrúbka vodivej vrstvy, prítomnosť nespojitostíblízko povrchu vodiča sa kontroluje meraním potenciálneho poklesu v určitej oblasti.

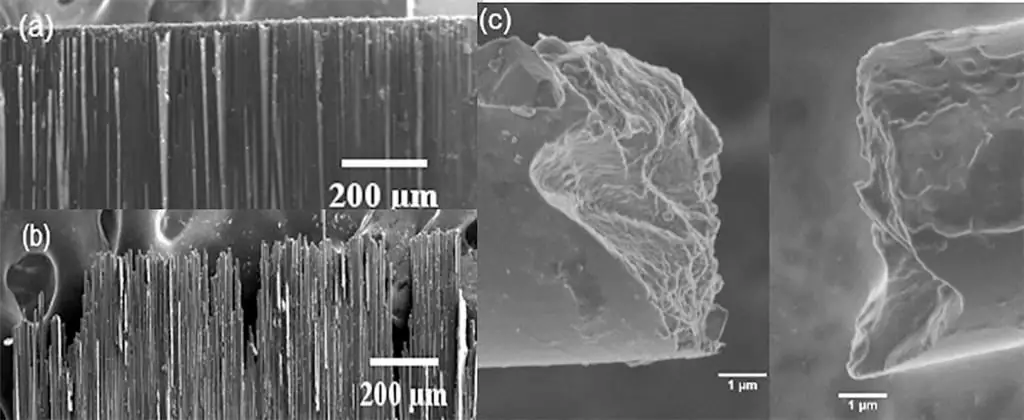

Metóda vírivých prúdov

Má iný názov - metóda vírivých prúdov. Je založená na zmenách pôsobenia elektromagnetického poľa cievky s poľom vírivých prúdov indukovaných touto cievkou v riadenom objekte. Vhodné na zisťovanie povrchových chýb magnetických a nemagnetických dielov a polotovarov. Tiež vám umožňuje nájsť praskliny na produktoch rôznych konfigurácií.

Metóda vírivých prúdov má hodnotu v tom, že ani vlhkosť, ani tlak, ani znečistenie prostredia, ani rádioaktívne žiarenie a dokonca ani kontaminácia objektu nevodivými látkami nemá prakticky žiadny vplyv na merací signál. Jeho oblasti použitia sú nasledovné:

- Kontrola lineárnych rozmerov výrobkov (napríklad priemer tyče, potrubia, hrúbka plechu, hrúbka steny tela).

- Meranie hrúbky nanesených náterov (rozsah od mikrometrov do desiatok milimetrov).

- Určenie odchýlok v zložení a štruktúre kovov a zliatin.

- Určenie hodnôt mechanického namáhania.

Výhody a nevýhody nedeštruktívnych metód

Napriek tomu, že oba typy testovania, deštruktívne aj nedeštruktívne, majú svoje klady a zápory, v moderných výrobných podmienkach má to druhé množstvo výhod:

- Testy sa vykonávajú okamžite na produktoch, ktoré sa budú používať v pracovných podmienkach.

- Prieskum je možné vykonať na akejkoľvek časti alebo podzostave určenej na použitie v reálnom svete, aleak je to ekonomicky opodstatnené. Často sa to dá urobiť, aj keď sa šarža vyznačuje veľkými rozdielmi medzi časťami.

- Môžete otestovať celú časť alebo len jej najnebezpečnejšie časti. V závislosti od výhodnosti vedenia alebo technologických podmienok sa môžu vykonávať súčasne alebo postupne.

- Ten istý objekt možno testovať mnohými nedeštruktívnymi testovacími metódami, z ktorých každá bude citlivá na určité vlastnosti alebo časti dielu.

- Nedeštruktívne metódy možno použiť na jednotku v prevádzkových podmienkach a nie je potrebné zastaviť jej prevádzku. Nespôsobujú poruchy a zmeny v charakteristikách dielov.

- Testovanie vám umožňuje opätovne skontrolovať rovnaké časti po akomkoľvek časovom období. To umožňuje vytvoriť spojenie medzi prevádzkovými režimami a výsledným poškodením a jeho stupňom.

- Nedeštruktívne testovanie umožňuje, aby sa časti vyrobené z drahých materiálov nepoškodili.

- Testy sa spravidla vykonávajú bez predbežnej úpravy vzoriek. Mnohé analytické zariadenia sú prenosné a rýchle a často automatizované.

- Náklady na nedeštruktívne testovanie sú nižšie ako náklady na deštruktívne metódy.

- Väčšina metód je rýchla a vyžaduje menej človekohodín. Takéto metódy by sa mali použiť na určenie kvality všetkých podrobností, ak sú ich náklady nižšie alebo porovnateľné s nákladmi na vykonanie deštruktívneho prieskumu.len malé percento dielov z celej šarže.

Nedeštruktívne testovacie metódy nemajú až tak veľa nevýhod:

- Zvyčajne sa analyzujú nepriame vlastnosti, ktoré nemajú priamy súvis s hodnotami počas prevádzky. Pre spoľahlivosť výsledkov je zistený nepriamy vzťah medzi získanými údajmi a prevádzkovou spoľahlivosťou.

- Väčšina testov neukazuje životnosť objektu, ale dokáže sledovať iba procesy deštrukcie.

- Na dešifrovanie a interpretáciu výsledkov analytickej práce je tiež potrebné vykonať rovnaké štúdie na špeciálnych vzorkách a za špeciálnych podmienok. A ak relevantné prepojenie medzi týmito testami nie je zrejmé a dokázané, pozorovatelia s tým nemusia súhlasiť.

Analyzovali sme typy nedeštruktívneho testovania, jeho vlastnosti a nevýhody.