Na efektívne využitie kovov v rôznych prevedeniach je dôležité vedieť, aké pevné sú. Tvrdosť je najčastejšie vypočítaná kvalitatívna charakteristika kovov a zliatin. Na jej určenie existuje niekoľko metód: Brinell, Rockell, Super-Rockwell, Vickers, Ludwik, Shor (Monotron), Martens. Článok sa zaoberá metódou bratov Rockwellovcov.

Aká je metóda

Rockwellova metóda je metóda testovania tvrdosti materiálov. Pre skúmaný prvok sa vypočíta hĺbka prieniku tvrdého hrotu indikátora. V tomto prípade zostáva zaťaženie rovnaké pre každú stupnicu tvrdosti. Zvyčajne je to 60, 100 alebo 150 kgf.

Ukazovateľom v štúdii sú guľôčky z odolného materiálu alebo diamantové kužele. Mali by mať zaoblený špicatý koniec a vrcholový uhol 120 stupňov.

Zistilo sa, že táto metóda je jednoduchá a rýchlo reprodukovateľná. Čo mu dáva výhodu oproti iným metódam.

História

Viedenský profesor výskumu Ludwig prvýkrát navrhol použitie indentoru na výskumtvrdosť penetráciou materiálu a výpočtom relatívnej hĺbky. Jeho metóda je opísaná v práci Die Kegelprobe z roku 1908.

Táto metóda mala nevýhody. Bratia Hugh a Stanley Rockwellovci navrhli novú technológiu, ktorá eliminovala chyby mechanickej nedokonalosti meracieho systému (vôle a povrchové chyby, kontaminácia materiálov a dielov). Profesori vynašli tvrdomer - prístroj, ktorý zisťuje relatívnu hĺbku prieniku. Bol použitý na testovanie oceľových guľôčkových ložísk.

Stanovenie tvrdosti kovov metódami Brinella a Rockwella si zaslúžilo pozornosť vedeckej komunity. Ale Brinellova metóda bola podradná - bola pomalá a nepoužívala sa na kalené ocele. Nemožno ju teda považovať za nedeštruktívnu testovaciu metódu.

Vo februári 1919 bol tvrdomer patentovaný pod číslom 1294171. V tom čase Rockwellovci pracovali pre spoločnosť na výrobu guľkových ložísk.

V septembri 1919 Stanley Rockwell opustil spoločnosť a presťahoval sa do štátu New York. Tam podal žiadosť o zlepšenie zariadenia, ktorá bola prijatá. Nové zariadenie patentované a vylepšené do roku 1921.

Koncom roku 1922 založil Rockwell závod na tepelné spracovanie, ktorý stále funguje v Connecticute. Súčasť Instron Corporation od roku 1993.

Výhody a nevýhody metódy

Každá metóda výpočtu tvrdosti je jedinečná a použiteľná v určitej oblasti. Metódy tvrdosti podľa Brinella a Rockwellasú základné.

Táto metóda má niekoľko výhod:

- možnosť experimentov s vysokou tvrdosťou;

- drobné poškodenie povrchu počas testovania;

- jednoduchá metóda, ktorá nevyžaduje meranie priemeru vtlačenia;

- testovací proces je dostatočne rýchly.

Chyby:

- v porovnaní s tvrdomermi Brinell a Vickers nie je Rockwellova metóda dostatočne presná;

- musí starostlivo pripraviť povrch vzorky.

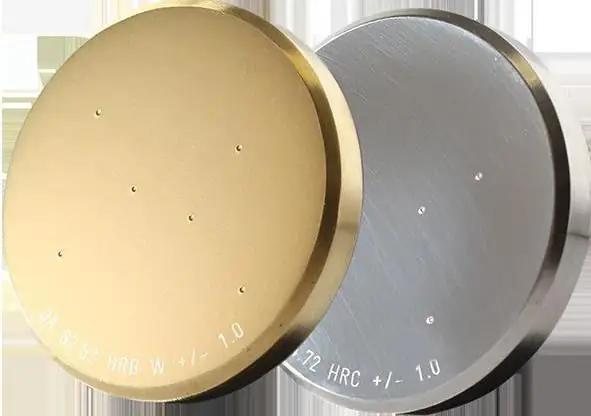

Štruktúra Rockwellovej stupnice

Na testovanie tvrdosti kovov Rockwellovou metódou bolo odvodených iba 11 mierok. Ich rozdiel spočíva v pomere hrotu a záťaže. Hrotom môže byť nielen diamantový kužeľ, ale aj guľôčka zo zliatiny karbidu a volfrámu alebo kalená oceľ vo forme gule. Hrot fixovaný v inštalácii sa nazýva identifikátor.

Stupnice sa zvyčajne označujú písmenami latinskej abecedy: A, B, C, D, E, F, G, H, K, N, T.

Skúšky pevnosti sa vykonávajú s hlavnými stupnicami - A, B, C:

- Mierka A: testovanie s diamantovým kužeľom so záťažou 60 kgf. Označenie - HRA. Takéto testy sa vykonávajú pre tenké tvrdé materiály (0,3-0,5 mm);

- Mierka B: 100 kgf skúška oceľovou guľou. Označenie - HRB. Skúšky sa vykonávajú na žíhanej mäkkej oceli a neželezných zliatinách;

- Mierka C: test kužeľa 150 kgf. Označenie - HRC. Skúšky sa vykonávajú pre stredne tvrdé kovy, kalenú a temperovanú oceľ alebo vrstvy s hrúbkou nie väčšou ako 0,5 mm.

Tvrdosť podľa metódyRockwell sa zvyčajne označuje ako HR s tretím písmenom stupnice (napríklad HRA, HRC).

Vzorec na výpočet

Tvrdosť materiálu ovplyvňuje hĺbku prieniku hrotu. Čím tvrdší je testovací objekt, tým menšia bude penetrácia.

Na číselné určenie tvrdosti materiálu je potrebný vzorec. Jeho koeficienty závisia od stupnice. Aby sa znížila chyba merania, treba akceptovať relatívny rozdiel v hĺbke prieniku indentoru v momente aplikácie hlavného a predbežného (10 kgf) zaťaženia.

Metóda merania tvrdosti podľa Rockwella zahŕňa použitie vzorca: HR=N-(H-h)/s, kde rozdiel H-h označuje relatívnu hĺbku prieniku indentoru pri zaťažení (predbežné a hlavné), hodnota je vypočítané v mm. N, s sú konštanty, závisia od konkrétnej stupnice.

Rockwell tvrdomer

Tvrdomer je zariadenie na zisťovanie tvrdosti kovov a zliatin Rockwellovou metódou. Ide o zariadenie s diamantovým kužeľom (alebo guľôčkou) a materiálom, do ktorého musí kužeľ vstúpiť. Je tiež pripojené závažie na nastavenie sily nárazu.

Zobrazí sa indikátor času. Proces prebieha v dvoch fázach: najprv sa lisovanie vykonáva silou 10 kgf, potom silnejšie. Pre väčšie stlačenie sa používa kužeľ, pre menej loptička.

Skúšobný materiál je umiestnený vodorovne. Diamant sa naň spúšťa pákou. Pre hladký zostup zariadenie používa rukoväť s olejovým tlmičom.

Hlavný čas načítania je zvyčajneje 3 až 6 sekúnd, v závislosti od materiálu. Predpätie sa musí udržiavať, kým nebudú k dispozícii výsledky testu.

Veľká šípka indikátora sa pohybuje v smere hodinových ručičiek a odráža výsledok experimentu.

Najpopulárnejšie v praxi sú také modely tvrdomerov Rockwell:

- Stacionárne zariadenia „Metrotest“model „ITR“, napríklad „ITR-60/150-M“.

- Qness GmbH model Q150R.

- Stacionárne automatizované zariadenie TIME Group Inc model TH300.

Testovacia metodika

Výskum si vyžaduje starostlivú prípravu. Pri stanovení tvrdosti kovov Rockwellovou metódou musí byť povrch vzorky čistý, bez trhlín a šupín. Je dôležité neustále kontrolovať, či zaťaženie pôsobí kolmo na povrch materiálu a či je stabilný na stole.

Odtlačok pri zatlačení kužeľa by mal byť aspoň 1,5 mm a pri zatlačení gule - viac ako 4 mm. Pre efektívne výpočty musí byť vzorka po odstránení hlavného zaťaženia 10-krát hrubšia, ako je hĺbka prieniku indentoru. Tiež by sa mali vykonať aspoň 3 testy jednej vzorky, po ktorých by sa výsledky mali spriemerovať.

Testovacie kroky

Aby mal experiment pozitívny výsledok a malú chybu, mali by ste dodržať poradie jeho vykonania.

Etapy experimentu na metóde stanovenia tvrdosti pomocouRockwell:

- Určite výber mierky.

- Nainštalujte požadovaný indentor a vložte ho.

- Vykonajte dva testovacie výtlačky (nie sú zahrnuté vo výsledkoch), aby ste opravili inštaláciu zariadenia a vzorky.

- Položte referenčný blok na stôl prístroja.

- Otestujte predpätie (10 kgf) a resetujte váhu.

- Použite hlavnú záťaž, počkajte na maximálne výsledky.

- Odstráňte záťaž a prečítajte si prijatú hodnotu na číselníku.

Predpisy umožňujú testovanie jednej vzorky pri testovaní hromadných produktov.

Čo ovplyvní presnosť

Pri vykonávaní akéhokoľvek testu je dôležité zvážiť veľa faktorov. Detekcia tvrdosti podľa Rockwella má tiež svoje vlastné charakteristiky.

Faktory, ktorým je potrebné venovať pozornosť:

- Hrúbka testovaného kusu. Pravidlá experimentu zakazujú použiť vzorku, ktorá je menšia ako desaťnásobok hĺbky prieniku hrotu. To znamená, že ak je hĺbka prieniku 0,2 mm, materiál musí mať hrúbku aspoň 2 cm.

- Medzi výtlačkami na vzorke musí byť určitá vzdialenosť. Sú to tri priemery medzi stredmi blízkych odtlačkov.

- Treba brať do úvahy možnú zmenu výsledkov experimentu na číselníku v závislosti od pozície výskumníka. To znamená, že odčítanie výsledku by sa malo uskutočniť z jedného uhla pohľadu.

Mechanické vlastnosti v testochsila

Porovnajte a preskúmajte pevnostné charakteristiky materiálov a výsledky testovania tvrdosti Rockwellovou metódou tvrdosti získali takí materiáloví vedci ako Davidenkov N. N., Markovets M. P. a ďalší.

Podľa výsledkov skúšky tvrdosti vtláčaním sa aplikujú metódy na výpočet medze klzu. Tento vzťah je vypočítaný pre nehrdzavejúce ocele s vysokým obsahom chrómu, ktoré prešli viacnásobným tepelným spracovaním. Priemerná hodnota odchýlky pri použití diamantového indentora bola iba +0,9 %.

Prebieha aj výskum na určenie ďalších mechanických vlastností materiálov súvisiacich s tvrdosťou. Napríklad pevnosť v ťahu (alebo pevnosť v ťahu), skutočná odolnosť proti zlomeniu a relatívna kontrakcia.

Alternatívne metódy na určenie tvrdosti

Meranie tvrdosti je možné nielen Rockwellovou metódou. Zvážte hlavné body každej metódy a ich rozdiely. Test statického zaťaženia:

- Ukážky na štúdium. Metódy Rockell a Vickers umožňujú testovať relatívne mäkké a vysoko pevné materiály. Brinellova metóda je určená na štúdium mäkších kovov s tvrdosťou do 650 HBW. Metóda Super-Rockwell umožňuje testovanie tvrdosti pri nízkom zaťažení.

- GOST. Rockwellova metóda je v súlade s GOST 9013-59, Brinellova metóda - 9012-59, Vickersova metóda - 2999-75, Shorova metóda - GOST 263-75, 24622-91, 24621-91, ASTM D2240, ISO 868-85.

- Tvrdomery. Zariadenia výskumníkov Rockwell a Shore sú jednoduchépoužitie a malá veľkosť. Zariadenie Vickers umožňuje testovanie na veľmi tenkých a malých vzorkách.

Experimenty pod dynamickým tlakom sa uskutočňovali podľa metódy Martel, Poldi, s použitím Nikolaevovho zariadenia na vertikálny náraz, pružinového zariadenia Schopper a Bauman a ďalších.

Tvrdosť možno merať aj poškriabaním. Takéto testy sa vykonali pomocou súboru Barb, mikroznakov Monters, Hankins, Birbaum a ďalších.

Napriek svojim nedostatkom je Rockwellova metóda široko používaná na testovanie tvrdosti v priemysle. Vykonanie je jednoduché, hlavne vďaka tomu, že nie je potrebné merať tlač pod mikroskopom a leštiť povrch. Ale zároveň metóda nie je taká presná ako navrhované štúdie Brinella a Vickersa. Tvrdosť, meraná rôznymi spôsobmi, má závislosť. To znamená, že efektívne jednotky Rockwell môžu byť prevedené na jednotky Brinell. Na legislatívnej úrovni existujú predpisy ako ASTM E-140, ktoré porovnávajú hodnoty tvrdosti.