Po dokončení inštalácie potrubia sa ďalej testuje pevnosť a tesnosť. Môže sa použiť hydraulická alebo pneumatická metóda, niekedy sa používajú v kombinácii. Takáto kontrola je potrebná v súlade s požiadavkami hygienických noriem a pravidiel.

Prípravné práce pred testovaním hydraulickej pevnosti potrubí

Pred vykonaním hydraulických testov by sa mali vykonať starostlivé prípravné práce. Na tento účel je dizajn rozdelený na divízie a potom sa vykoná jeho vonkajšia kontrola. Ďalším krokom je kontrola technickej dokumentácie. Vypúšťacie ventily sú upevnené na deleniach, k nim sú pripojené vzduchové ventily a zátky. Z lisovacích a plniacich zariadení je inštalované dočasné potrubie. Skúšaný úsek je odpojený od zostávajúcich úsekov potrubia, na tento účel sa používajú zátky so stopkami.

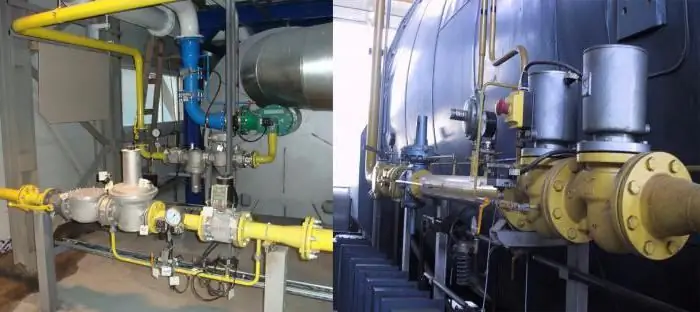

Zariadenia a prístroje musia byť tiež odpojené. Ak to chcete urobiť, použite komplexné vypnutiedrôtené armatúry sú neprijateľné. Pevnostný test zahŕňa pripojenie potrubia k hydraulike, medzi týmito zariadeniami je potrebné zdôrazniť:

- nadzemné siete;

- čerpacie stanice;

- kompresory.

Toto všetko vám umožňuje poskytnúť tlak, ktorý potrebujete na testovanie. Skúšky sa musia vykonávať pod vedením majstra alebo výrobcu s prihliadnutím na požiadavky technickej dokumentácie, projektových dokumentov a pokynov. Je dôležité dodržiavať bezpečnostné opatrenia a predpisy štátneho technického dozoru.

Pre referenciu

Testovanie pevnosti zahŕňa použitie testovacích prípravkov a tlakomerov. Najprv musia prejsť odbornou kontrolou, uistite sa, že sú zapečatené. Tlakomery musia mať triedu presnosti, ktorej minimálna úroveň je dodržaná v rozmedzí 1,5, čo zodpovedá štátnym normám 2405-63. Priemer puzdra by mal byť 1,5 cm alebo viac. Použité teplomery musia mať stupnicu do 0,1 °C.

Metodika práce

Na stanovenie hustoty sa vykonáva aj test hydraulickej pevnosti. Počas skúšobných experimentov sa hodnota tlaku nastavuje v súlade s konštrukčnou dokumentáciou v kgf/cm2. Pokiaľ ide o oceľové konštrukcie, ich prevádzkový prah by nemal prekročiť 4 kgf/cm2, keď prevádzková teplota systému presiahne 400 °C. Hodnota tlaku v rovnakom časesa bude rovnať limitu od 1,5 do 2.

Ak pracovný prah oceľovej konštrukcie presiahne 5 kgf/cm2, potom bude hodnota tlaku 1,25. Niekedy je táto hodnota určená vzorcom, ktorý predpokladá súčet pracovného zaťaženia a hodnotu 3 kgf/cm2. Ak hovoríme o výrobkoch vyrobených z liatiny alebo polyetylénu, potom sa hodnota tlaku bude rovnať 2 alebo viac. Pokiaľ ide o zliatiny neželezných kovov, toto číslo sa rovná jednej. Na získanie požadovaného zaťaženia sa používajú nasledujúce typy lisov:

- prevádzkové;

- prevodovka;

- mobilný piest;

- manuálne (piest);

- hydraulické.

Testovanie

Testovanie pevnosti a tesnosti hydraulickej metódy prebieha v niekoľkých etapách. Najprv je pripojený lis alebo hydraulické čerpadlo. Ďalej brigáda inštaluje tlakomery a samotná konštrukcia je naplnená vodou. Je dôležité zabezpečiť, aby bol zo systému vytlačený vzduch, preto sú vetracie otvory ponechané otvorené. Ak sa do nich dostala voda, znamená to, že už nezostal žiadny vzduch.

Po úplnom naplnení systému kvapalinou je potrebné skontrolovať jeho povrch, či neobsahuje praskliny, netesnosti a kazy, ktoré sa môžu vyskytnúť po obvode spojovacích prvkov. Skúška pevnosti a tesnosti v ďalšej fáze zahŕňa dodanie tlaku s jeho predĺženým vystavením. Záťaž je možné postupne znižovať, až kým indikatívne hodnoty nedosiahnu štandardnú úroveň. Toto jeumožňuje znovu preskúmať stav systému. Potrubie sa v ďalšej fáze zbaví vody a zariadenie sa dá odpojiť a odstrániť.

Sekundárna kontrola a záverečné práce

Ak sú v systéme sklenené spoje, musia byť zaťažené 20 minút, ale pre ostatné materiály bude stačiť 5 minút. Pri sekundárnej kontrole treba venovať pozornosť adhéziám a zvarom. Mali by sa poklepať kladivom s hmotnosťou 1,5 kg alebo menej. Je dôležité zabezpečiť prístup do 20 mm.

Pri testovaní častí z neželezných kovov použite drevenú paličku, ktorej hmotnosť nepresahuje 0,8 kg. Iné materiály nie sú vystavené takémuto poklepávaniu, pretože sa môžu poškodiť. Skúška hydraulickej pevnosti sa považuje za úspešnú, ak tlakomer neukázal žiadny pokles tlaku, neboli zistené žiadne netesnosti a zvary a prírubové spoje fungovali stabilne a vydržali zaťaženie.

Ak boli výsledky neuspokojivé, kontrola by sa mala zopakovať, ale práce by sa mali vykonávať až po odstránení všetkých chýb. Pri hydraulických skúškach (pri nízkych teplotách) možno do kvapaliny pridávať látky, ktoré znižujú teplotu kryštalizácie vody. Kvapalina sa môže ohrievať a potrubia môžu byť dodatočne izolované.

Pneumatické testy

Vzhľadom na metódy testovania pevnosti je potrebné vyzdvihnúť pneumatickétestovanie. Používa sa na testovanie pevnosti a/alebo hustoty. Výrobky s obsahom freónu a amoniaku nie sú testované hydraulicky, v tomto prípade sa používa iba pneumatické testovanie.

Niekedy sa stane, že hydraulické štúdie nemožno použiť. To sa môže stať, keď teplota vzduchu klesne pod nulu alebo v oblasti nie je voda. Ak existuje smernica na používanie vzduchu alebo inertných plynov, tlakové skúšky nemožno použiť.

Pneumatické testovanie by sa malo použiť aj vtedy, keď je veľké namáhanie nosných konštrukcií a potrubí kvôli impozantnej mase vody. Na realizáciu takýchto testov sa používa inertný plyn alebo vzduch. Mali by sa použiť mobilné kompresory alebo sieť stlačeného vzduchu.

Skúšky pevnosti a hustoty vyžadujú dodržanie tlaku a dĺžky delení. Ak je teda priemer 2 cm, tlak by sa mal rovnať 20 kgf/cm2. Ak sa priemer mení od 2 do 5, potom by mal byť tlak 12 kgf/cm2. Keď priemer presiahne 5 cm, tlak by mal byť 6 kgf/cm2. Ak to projekt vyžaduje, môžu sa použiť iné hodnoty.

Užitočné informácie

Nadzemné konštrukcie zo skla a liatiny neprešli pneumatickými testami. Ak má oceľový systém liatinové tvarovky, potom sa na testovanie môže použiť inertný plyn alebo vzduch, výnimočne sú tvárne dielyliatina.

Postup práce

Pneumatické testovanie pevnosti zahŕňa naplnenie potrubia vzduchom alebo plynom v prvej fáze. Potom tlak stúpa. Keď hladina stúpne na 0,6, môžete prejsť na kontrolu kontrolovanej oblasti. To platí pre konštrukcie, kde index pracovného tlaku dosahuje 2 kgf/cm2.

Počas kontroly je potrebné zvýšiť zaťaženie. Poklepávanie kladivom na povrchy, ktoré sú pod zaťažením, je však neprijateľné. V záverečnej fáze sa systém kontroluje pri pracovnom zaťažení. Testovanie pevnosti v ťahu zvarových spojov a švíkov, prírub a upchávok zahŕňa aplikáciu mydlového roztoku.

Ak systém prepravuje horľavé, jedovaté, toxické látky, skúška tesnosti je doplnená o skúšku tesnosti. Na tento účel sa paralelne študuje pokles tlaku. Je dôležité skontrolovať všetky zariadenia, ktoré sú pripojené k systému. Ak sa pri skúške pevnosti neznížil tlak na tlakomer a nezistilo sa potenie a netesnosť v upchávkach a spojovacích švoch, potom sa výsledok považuje za uspokojivý.

Informácie o testovacích správach

Keď testovanie vykonáva stavebná organizácia alebo komisia, predkladá sa nasledujúca dokumentácia:

- výkonná schéma;

- dizajn testovacej stránky;

- zvárací denník;

- žurnál izolačných prác;

- testovací akt na pevnosť a tesnosť.

Ako doplnková aplikáciacertifikáty pre diely a potrubia, ako aj pasy pre zariadenia. Výsledkom testovania samostatnej sekcie je akt.

Na základe výsledkov vyšetrovania úniku vypracuje komisia zákon, k nemu sú priložené materiály, ktoré by mali obsahovať:

- názov organizácie;

- Zloženie komisie;

- podrobnosti testovacích parametrov;

- certifikát pre zrútené (chybné) potrubie;

- informácie o návrhu potrubia;

- úryvok zo zváračského denníka;

- značka nadmorskej výšky medzery;

- akt výroby a prevzatia stavebných a inštalačných prác.

Akt testovania pevnosti potrubia je vypracovaný s ohľadom na súčasné predpisy. Z toho nevyhnutne vyplýva označenie zloženia komisie, načasovanie prác a záveru, podpisy zodpovedných osôb. Z týchto podkladov bude možné zistiť, pri akých parametroch bola skúška tesnosti vykonaná. Tá by mala zahŕňať nielen tlak, ale aj celkovú dĺžku systému. Testovanie pevnosti potrubí bude obsahovať názov použitých zariadení, ostatného vybavenia, ako aj miesta ich inštalácie a dĺžku úseku, z ktorého bola po skúške odstránená voda.

Záver

Testovanie potrubí a vyhodnotenie výsledkov musí vykonávať výlučne kvalifikovaný personál. Musia dostať popis práce a mať príslušné zručnosti. Je dôležité mať na pamäti, že testovanie pevnosti a tesnosti potrubia by sa malo vykonávať včas a dôkladne, pretože je to jediný spôsobbude možné vylúčiť nehody, straty a dokonca aj nehody.